電池熱管理設計案例分析

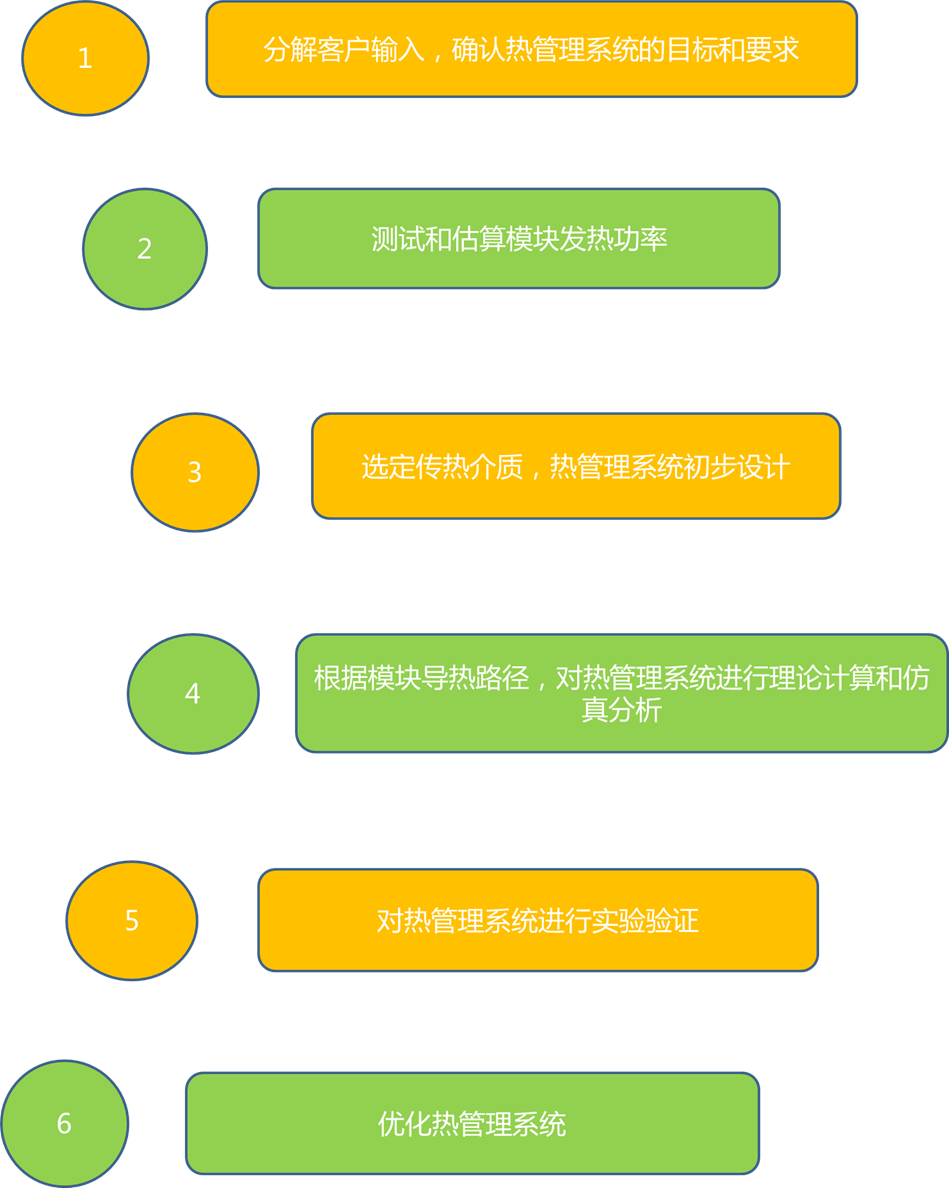

一、熱管理設計流程

客戶輸入

冷卻要求:

高溫環境,告訴工況冷卻,電池溫度不允許超過45攝氏度;

高溫環境,爬坡工況(10%坡度)冷卻,電池溫度不允許超過45攝氏度;

高溫環境,快充工況冷卻,電池溫度不允許超過45攝氏度;

加熱要求

-20攝氏度低溫環境,加熱至0攝氏度,時間30min;

-30攝氏度低溫環境,加熱至0攝氏度,時間50min;

溫差要求:冷卻:<5攝氏度,加熱:<10攝氏度;

保溫要求:高溫和低溫24H溫度保持情況

根據客戶輸入轉化爲不同工況電池的充放電倍率發熱功率。

發熱功率估算

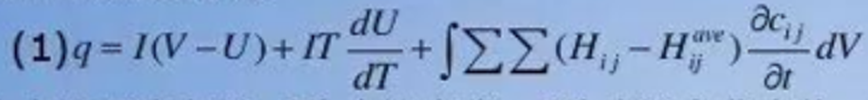

電池發熱功率的表達式爲:

式中:U爲電池開路電壓;I爲電池電流;V爲電池負載電勢,以上三項分别表示不可逆内阻熱、可逆熵熱和混合熱。

随後Thomas和Newman證實,在電池的設計過程中,如果減小極化濃度差,混合熱可以忽略不計,公式(1)簡化爲:

目前多采用此方法,但是根據發熱功率影響因素一定要确定哪個SOC、哪個溫度、哪個充放電倍率下的内阻。

一般情況下會給出50%SOC25℃1C充放電下的内阻,但在充放電末端内阻值會變大,發熱功率也會變大,目前該方法在儲能領域用的比較多。因爲儲能充放電策略相對來說比較單一。

其他發熱功率估算方法:

目前工程用的比較多得方式利用 測試得到得DCR随着soc和T轉化爲發熱量。

發熱功率估算

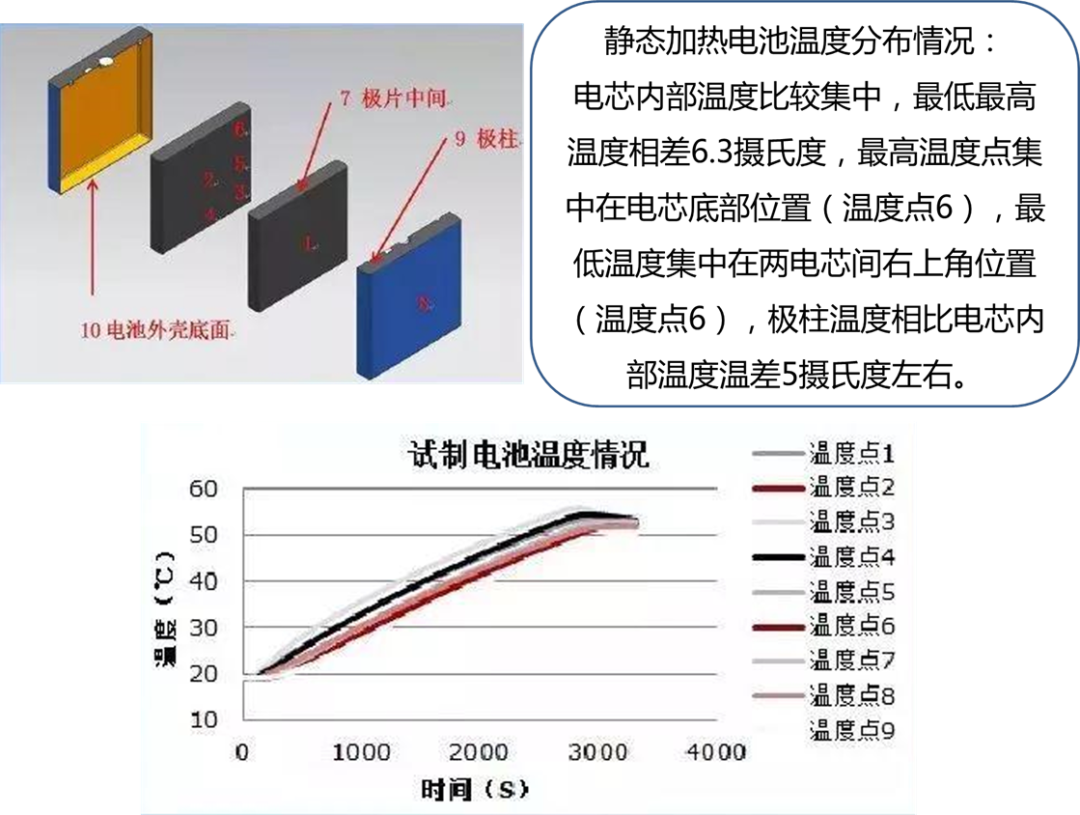

電芯溫度情況

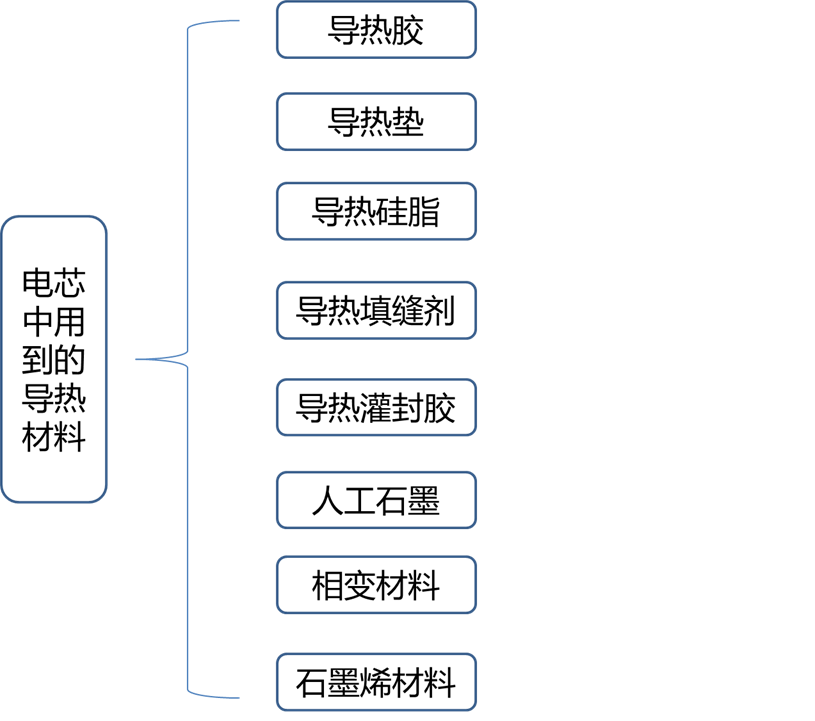

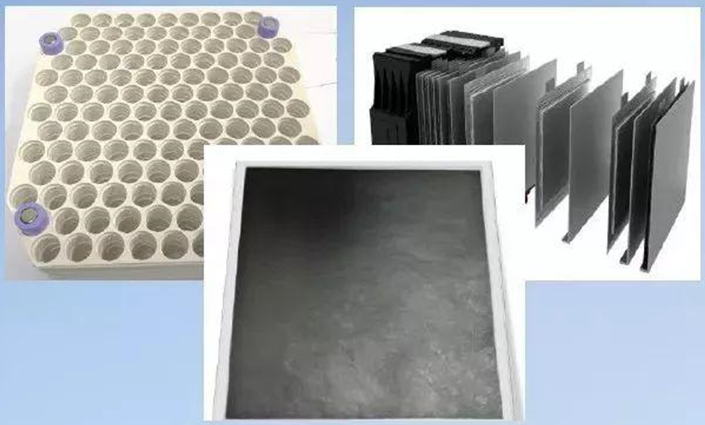

熱管理初步設計—導熱

導熱材料主要關注點:

導熱性能、密度、阻燃性能、絕緣性能、熱穩定性、壓縮回彈性、拉伸和耐磨性能、粘接性、使用溫度、耐久性

在模塊中應用石墨片後對加熱速率影響不大,沒有加快加熱速率;

使用石墨片後加熱過程溫差變小,極柱間溫差可減小近2攝氏度,電池組最大溫差可減小1.5攝氏度,均溫效果明顯。

熱管理初步設計—散熱

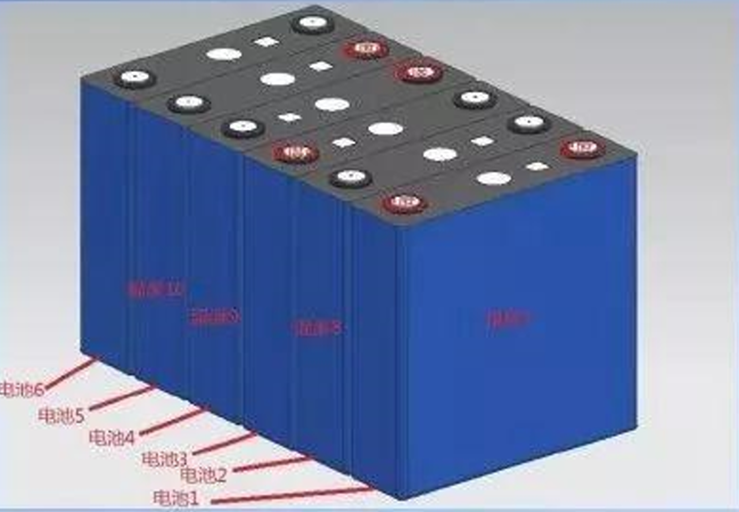

仿真分析

根據邊界輸入,進行流場和溫度流場仿真,包括壓力情況、速度情況、流量情況、不同工況的溫度情況。

實驗驗證

實驗驗證:

1、對模拟結果進行驗證;

2、了解熱管理真是性能;

3、比較模拟和實驗結果差距;

4、根據結果分析,提出優化方案。

隔熱保溫設計

從目前電池系統的發展趨勢來看,采用液冷系統越來越多,因此箱體隔熱設計越發重要。

意義:

1、保持系統内部溫度,有利于低溫充放電,延長使用壽命;

2、保持系統内部溫度,降低高溫路面熱輻射對系統内部溫度的影響;

3、外部出現火燒或者高溫時,保持電池包内部正常溫度,延緩電池熱失控,提高安全性;

4、在電芯發生熱失控時,能起隔熱作用,抑制熱擴散,延緩事故發生;

5、在電芯發生齊活時,延緩火勢蔓延,增加逃生時間。

常見保溫材料:

泡棉(包括PU、CR、EVA和PE等)、絨毛毯、二氧化矽氣凝膠、發泡矽膠、成瓷隔熱片、石墨烯隔熱等。